Predictive Maintenance

Predictive Maintenance ist Bestandteil unseres Analytics-Moduls auf der Plattform IoTgen. JEder unserer Kunden verfolgt ein hauptsächliches Ziel mit der Implementierung einer IoT Lösung basierend auf unserer Plattform oder mit dem Einsatz unserer Suite ViSITS. Unter Predictive Maintenance versteht man vereinfacht dargestellt die Zustandsüberwachung von Geräten in Betrieb, um vorauszusagen, wann eine Wartung vorzunehmen ist, bevor eine Störung oder sogar der Ausfall eintritt.

Dadurch erzielen unsere Kunden beträchtliche Kosteneinsparungen gegenüber einer zeitgesteuerten vorbeugenden Wartung, da Aufgaben genau dann ausgeführt werden, wenn sie tatsächlich notwendig sind.

- Reduziert unnötigen Material- und Zeitaufwand

- Reduziert Ausfallzeiten und erhöht die Produktivität

- Reduziert Reparaturkosten

Wer Predictive Maintenance dauerhaft und erfolgreich in seinem Unternehmen einsetzen möchte, muss drei Arbeitsschritte beachten:

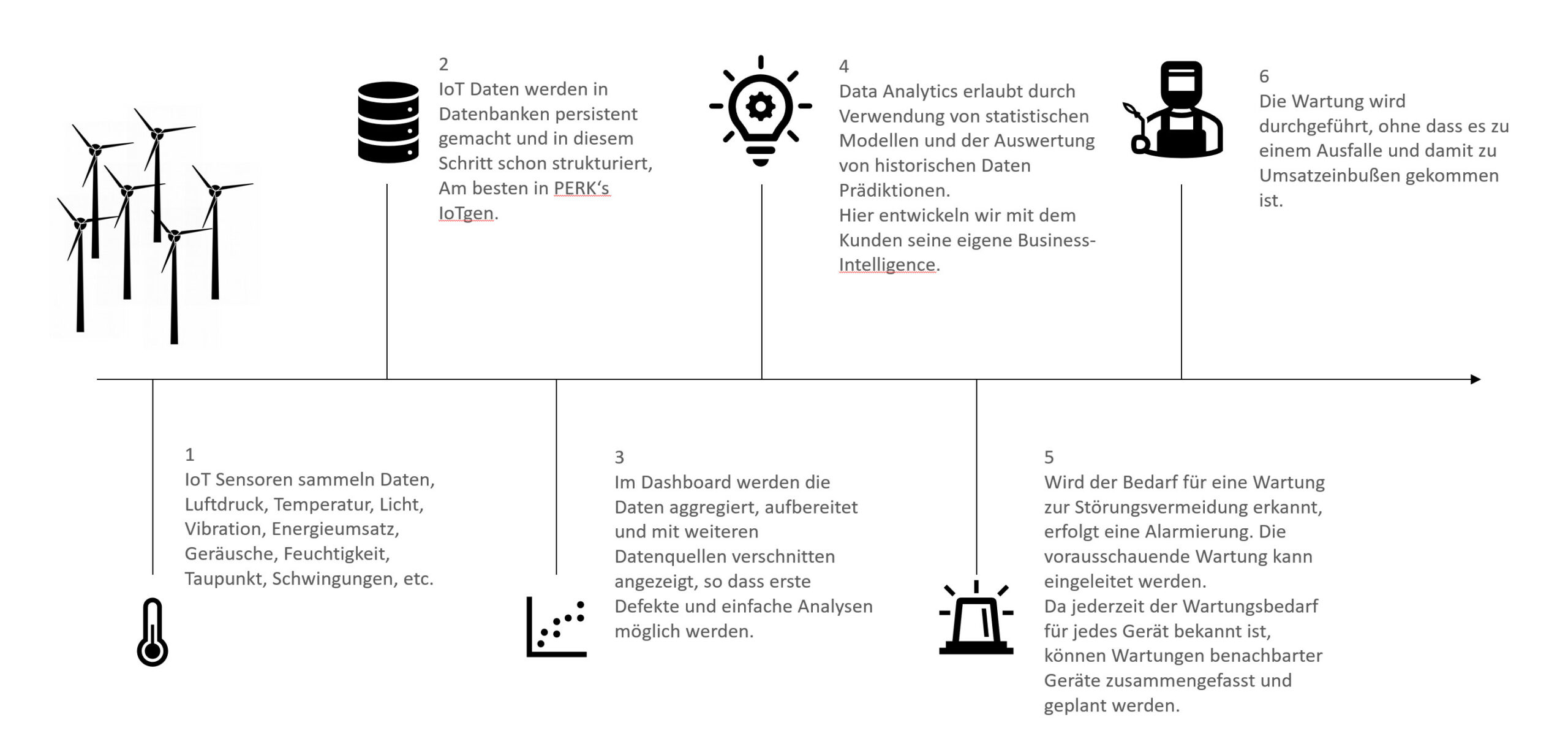

Erfassung, Digitalisierung und Übermittlung von Daten

- Speicherung, Analyse und Interpretation der Daten

- Berechnung von Eintrittswahrscheinlichkeiten für Störungen

Die große Herausforderung bei Predictive Maintenance ist die Verarbeitung riesiger Datenmengen.

Um verlässliche Aussagen über den Zustand von Anlagen zu machen und Störungen zu vermeiden, müssen große Datenmengen übertragen und verarbeitet werden.

Hier helfen PERK‘s starke Partner mit Cloudservice, Hosting und optimaler Performance bei der Datenübertragung.

Und bei der performanten Auswertung hilft IoTgen mit innovativem Datenmanagement.

Erhöhung der Wirtschaftlichkeit:

– Stillstandszeiten von Maschinen und Anlagen verringern

– Kosten für ungeplante Ausfällen reduzieren

– Erhöhung der Lebensdauer von Maschinen und Anlagen

Optimaler Wartungszeitpunkt:

– Bestmöglichen Zeitpunkt durch IoT ermitteln

– Wartungen optimal in Produktionsprozess integrieren

Leistungsoptimierung:

– Leistung der Maschinen verbessern

– Dauerhafte Produktivitätserhöhung

Potentiale heben:

– Automatisierung von manuellen Prozessen

– Digitalisierung von Prozessketten

– Erkennen von Prozessdefekten

Predictive Maintenance bei Antrieben

Mithilfe umfangreicher Datenerhebungen durch IoT Sensoren an Antrieben, Generatoren, Pumpen, Entfeuchtern etc. können teure Reparaturen oder Ausfälle vermieden und frühzeitig Aktivitäten eingeleitet werden.

Das umfasst beispielsweise die Datenübermittlung an den Hersteller der Maschinen, den vorsorglichen Austausch eines identifizierten Teils und die Einhaltung von Garantiefristen.

Predictive Maintenance von High Value Machines

Je teurer und wichtiger eine Anlage ist, desto größer ist der wirtschaftliche Schaden bei einem Produktionsstillstand.

Unfallvermeidung bei Großanlagen kann ebenfalls durch das permanente Kontrollieren der gesammelten IoT Sensordaten vorangetrieben werden.

Predictive Maintenance in E2E Prozessketten

Folgeschäden entstehen, wenn durch den Ausfall die Produktions- und Lieferketten unterbrochen werden.

Planung von Wartung und Kommunikation über mögliche Umplanungen der Prozesse reduzieren Kosten.

Durch die Analyse und Verwertung der erfassten Daten können richtige Reparaturanweisungen ausgewählt, passende Ersatzteile bereitgestellt und so der Ausfall so kurz wie möglich gehalten werden.

Predictive Maintenance in der Windenergieerzeugung

Zusätzlich zu Cases 1, 2 und 3 sind hier von Relevanz:

-Tragwerks / Stabilitäts-Monitoring

-Berücksichtigung von meteorologischen Daten

-Logistik und Wege-Planung

-Geografische Sondereffekte